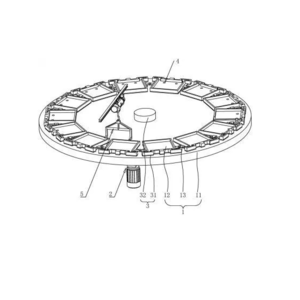

5T အလူမီနီယံ အရည်ပျော် reverberatory အပိုင်းအစ ခဲဘက်ထရီ rotary မီးဖို

Rotary အရည်ကျိုမီးဖို

rotary furnace သည် ပေါက်ကွဲနိုင်သော မီးဖိုအမျိုးအစားဖြစ်ပြီး ခန္ဓာကိုယ်သည် လှည့်နိုင်သော cylindrical container တစ်ခုဖြစ်သည်။ rotary furnace ၏ နိယာမမှာ သတ္တုရိုင်း နှင့် coke ကို ရောနှောရန် ၊ မီးဖိုထဲတွင် လျှင်မြန်စွာ အပူ နှင့် အရည်ပျော် စေရန် ၊ သတ္တု နှင့် အညစ်အကြေး များကို ခွဲထုတ်ရန် ၊ မြင့်မားသော အပူချိန် နှင့် မြန်နှုန်းမြင့် Redox ၏ အာနိသင် ကို အသုံးပြု ရမည် ။

rotary furnace ၏ အတွင်းပိုင်း အစိတ်အပိုင်းများကို မတူညီသော ဧရိယာများအဖြစ် ပိုင်းခြားထားပြီး အပေါ်ဆုံးအလွှာသည် လောင်ကျွမ်းဇုန်ဖြစ်ပြီး၊ အပူချိန်မြင့်ပြီး ဖိအားမြင့်ဓာတ်ငွေ့များ စီးဆင်းစေရန် coke နှင့် အောက်ဆီဂျင် ဓာတ်ပြုသည့်နေရာတွင် လောင်ကျွမ်းခြင်းဇုန်ဖြစ်သည်။ ဓာတ်ငွေ့များသည် အောက်ဘက်သို့ စီးဆင်းပြီး လျှော့ချရေးဇုန်သို့ ဝင်ရောက်သည်။ သတ္တုရိုင်းနှင့် coke သည် လျှော့ချရေးဇုန်တွင် လျော့ချတုံ့ပြန်မှုကို ခံရပြီး သတ္တုသည် လျော့နည်းသွားသည်။ သတ္တုသည် မီးဖိုစည်တစ်လျှောက် အောက်သို့ စီးဆင်းသွားပြီး နောက်ဆုံးတွင် အမှိုက်မှ ခွဲထုတ်သည့် အမှိုက်ဧရိယာသို့ ရောက်ရှိသည်။

rotary furnace သည် မြင့်မားသော ထုတ်လုပ်မှုစွမ်းရည်နှင့် အရည်ပျော်ခြင်း၏ အကျိုးကျေးဇူးများရှိပြီး သံ၊ သံမဏိနှင့် သတ္တုစပ်ကဲ့သို့သော သတ္တုအမျိုးမျိုးကို အရည်ပျော်စေနိုင်သည်။ သံမဏိစက်မှုလုပ်ငန်းတွင်၊ rotary မီးဖိုများသည် သံမဏိထုတ်လုပ်ခြင်း၊ သံထည်ပြုလုပ်ခြင်းနှင့် အပိုင်းအစပြန်လည်ရယူခြင်းစသည့်နယ်ပယ်များတွင် တွင်ကျယ်စွာအသုံးပြုသည့် အဓိကသံမဏိထုတ်လုပ်ရေးကိရိယာများထဲမှတစ်ခုဖြစ်လာသည်။

ခဲခြစ်၊ ခဲဂရစ်၊ ခဲအက်ဆစ်ဘက်ထရီ အပိုင်းအစများ၊ မတူညီသော ကုန်ကြမ်းများကို လိုက်လျောညီထွေဖြစ်စေသည်။

Lead အရည်ပျော်သည့် rotary မီးဖိုတွင် rotary host၊ မီးခံနိုင်ရည်ရှိသောမီးဖိုလိုင်း၊ လောင်ကျွမ်းမှုစနစ်၊ ဟိုက်ဒရောလစ်စနစ်၊ Ring gear ဂီယာစနစ်နှင့် flue စနစ်တို့ ပါဝင်သည်။ အားသွင်းခြင်း နှင့် အားသွင်းခြင်း နှစ်ခုစလုံးသည် မီးဖိုတံခါးဖြင့် တပ်ဆင်ထားသော မီးဖိုပါးစပ်မှတဆင့် ဖြတ်သန်းသွားပါသည်။ အားသွင်းခြင်းနှင့် အားသွင်းစဉ်တွင် မီးဖိုချောင်တွင် တပ်ဆင်ထားသော မီးဖိုတံခါးကို ဖွင့်နိုင်သည်။ အရန်စက်များတွင် အလိုအလျောက် အစာကျွေးသည့်စက်၊ အလိုအလျောက် slag (စွပ်ပြုတ်) အိတ်နှင့် slag raking စက်၊ နှင့် အလိုအလျောက် ထည့်သွင်းထားသော ပုံသွင်းစက်နှင့် stacking စက်တို့ တပ်ဆင်ထားပါသည်။ ဤထောက်ပံ့ရေးကိရိယာများမှတစ်ဆင့် လုပ်ငန်းစဉ်တစ်ခုလုံး၏ အလိုအလျောက်လည်ပတ်မှုကို အကောင်အထည်ဖော်နိုင်မည်ဖြစ်သည်။

အသေးစိတ်အချက်များ ပါဝင်သည်-

- Chrome-Magnesium အခြေခံ၏ ခံနိုင်ရည်ရှိသော ပစ္စည်း

- လေ-လောင်စာလောင်စာ သို့မဟုတ် Oxy-လောင်စာဆီလောင်စာ သို့မဟုတ် အကြီးစားဆီလောင်စာ

- Local control panel နှင့် remote control မှတဆင့် တံခါးဖွင့်ပေးခြင်း

- ဟိုက်ဒရောလစ်ယူနစ်နှင့်အတူတံခါးလည်ပတ်မှုစနစ်;

-လှည့်ခြင်းစနစ် 0 - 1 rpm နှုန်းဖြင့် ပြောင်းလဲနိုင်သော ယာဉ်မောင်း (VFD အားဖြင့်)

English

English  Español

Español  Português

Português  русский

русский  français

français  日本語

日本語  Deutsch

Deutsch  Tiếng Việt

Tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ไทย

ไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  Malay

Malay  বাংলা

বাংলা  हिन्दी

हिन्दी  Pilipino

Pilipino  Türk

Türk  عربى

عربى  Indonesia

Indonesia  norsk

norsk  čeština

čeština  Українська

Українська  Javanese

Javanese  فارسی

فارسی  తెలుగు

తెలుగు  Burmese

Burmese  български

български  Latine

Latine  Azərbaycan

Azərbaycan  Српски

Српски  Esperanto

Esperanto  Afrikaans

Afrikaans  Català

Català  Cymraeg

Cymraeg  Беларус

Беларус  Hrvatski

Hrvatski  Kreyòl ayisyen

Kreyòl ayisyen  Shqiptar

Shqiptar  Bosanski

Bosanski  Кыргыз тили

Кыргыз тили  ಕನ್ನಡ

ಕನ್ನಡ  IsiXhosa

IsiXhosa  Chichewa

Chichewa  Somali

Somali  O'zbek

O'zbek  հայերեն

հայերեն  Sundanese

Sundanese  Malagasy

Malagasy